Entstehung

des Converters

Die Entwicklungsabteilung der BAU Leistungselektronik

startete ein Prototypprojekt, um bereits Anfang April 2001 zwei Umrichter

für den Generatortest nach Finnland liefern zu können. Dieser,

mit Dauermagneten ausgerüstete Synchrongenerator, wird direkt ohne

Getriebe an das Windrad geflanscht. Für die schnelle Realisierung

dieser beiden Prototypen bauten wir die Umrichter in je einen Container

ein, um als abgeschlossenes System möglichst flexibel betrieben werden

zu können. Nach den Tests in Finnland sollen beide Container in eine

Windkraftanlage in Rotterdam eingebunden werden und die Systemtauglichkeit

unter Beweis stellen.

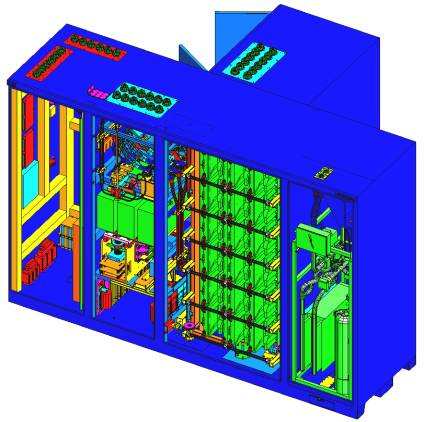

Bild: Converter für

den Turmeinbau (ohne Fronttüren)

Im folgenden Entwicklungsprojekt verwirklichten

wir die Serielösung für den Direkteinbau in die Turmbasis der

Windkraftanlage. Dazu konstruierten wir in einem kleinen Team mit externer

Unterstützung einen neuen T-förmigen Schrank mit sehr kompakter

Bestückung der elektrischen Komponenten. Die Abmessungen des Hauptschrankes

wurden der runden Turmgrundfläche angepasst. Im rucksackartigen Schrankanbau

hinten finden die Netzfilterkomponenten Platz. Zwischenzeitlich erhielten

wir noch zusätzlich das terminkritische Projekt “Windformer“ zur Bearbeitung.

Dieser Windpower-Umrichter muss für 3,5 MW Leistung ausgelegt werden,

wogegen der Serie-Umrichter Zephyros bei maximal 2 MW Leistung betrieben

wird. Mit diesem Arbeitsaufkommen entschloss sich der Konstruktionsleiter

Beat Widmer auf die aufwendigen 2D-Baugruppenzeichnungen zu verzichten

und die Montage direkt mit den 3D-Volumenmodellen aus dem CAD vorzunehmen.

Dazu beschafften wir uns eine Demostation von der Firma HP und bestückten

diese mit einer Testlizenz vom CAD-Softwarelieferanten.

Erfahrungen in der Montage

Bei der Montageübergabe instruierte

die Konstruktion über die wichtigsten Handhabungsbefehle am Demo-System

und bereitete die Fabrik auf ihre neue Aufgabe vor.

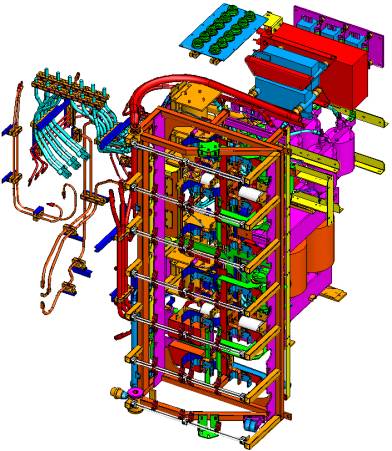

Bild:Schwenkrahmen mit Wechselrichterverschienung

Hinten: Filterkomponenten

Da der Baugruppenaufbau im CAD und im SAP

deckungsgleich erstellt wurden konnte via Bildschirm ein Bauteil mechanischer

oder elektrischer Art mit einem Mausklick selektiert und direkt aus dem

Hierarchiefenster die Bezeichnung des Teiles, die Artikelnummer, sowie

die dazugehörenden Baugruppendaten dieses SAP-Materiales heraus gelesen

werden. Im Fertigungsauftrag findet sich dieses Teil natürlich ebenfalls

in der Materialliste und muss sich logischerweise auch im bereitgestellten

Montagematerial mit der analogen Etikettenbeschriftung befinden. Sehr hilfreich

erwies sich der Zugriff auf die 3D-Daten bei eingeschlichenen Fehlern.

Fehlen z.B. einige Befestigungsbohrungen im Schrank können diese sehr

einfach und präzise vom Monteur selbständig angebracht werden,

da er die Masse direkt aus den 3D-Geometriedaten heraus misst. Passt eine

Stromschiene nicht korrekt, weil z.B. eine Biegestelle seitenverkehrt gefertigt

wurde, ist im 3D-Modell sofort erkennbar, ob es sich um einen Lieferanten-

oder einen Konstruktionsfehler handelt.

Ausblick

Dieser Pilotversuch soll im ersten Schritt

die Machbarkeit der geänderten Arbeitstechnik in der Montage von leistungselektronischen

Schränken aufzeigen. Die wesentlichen Vorteile liegen eindeutig in

der gewonnenen Informationsqualität. Die Transparenz bei der baugruppenübergreifenden

Darstellung von zusammengehörenden Funktionsteilen müsste mit

extrem vielen 2D-Baugruppenzeichnungen abgedeckt werden, um eine annähernd

gleich gute Montageübersicht erzielen zu können. Dem gegenüber

sind in der Gesamtbilanz die Kosten und der Aufstellplatzbedarf für

das Visualisierungssystem, die Ausbildung des Montagepersonales, sowie

der Aufwand für die Datenbereitstellung zu berücksichtigen.

Manfred Kipfer

www.abb.com/powerelectronics |